Quand l’artisanat côtoie la modernité, l’innovation se met au service de la tradition

Avec 18 employés répartis dans l’atelier de fabrication, la coutellerie Claude Dozorme réalise intégralement sur son site 800 produits par jour.

Que ce soit la découpe de l’acier, l’émouture, le polissage et le montage, les grandes étapes de la fabrication d’un produit estampillé Claude Dozorme restent inchangées depuis plus d’un siècle. Toutefois, le métier de coutelier s’est enrichi de nouvelles méthodes, alliées à l’émergence de nouvelles technologies, pour obtenir des produits (couteaux, fourchettes ou encore sabre à champagne) à la fois avant-gardistes et artisanaux et dotés d’une qualité irréprochable.

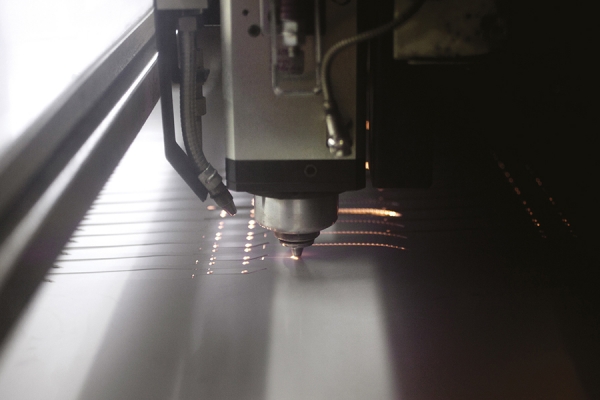

Une nouvelle entreprise, plus grande, plus adaptée et plus performante, voit le jour en 1993. Avec un bâtiment de 700 m2 à l’architecture sobre et contemporaine regroupant les ateliers, les bureaux et un magnifique showroom permettant de présenter l’intégralité des produits manufacturés Claude Dozorme, l’entreprise familiale prend véritablement son envol à ce moment-là. Pour moderniser son outil de production, de nombreux investissements sont réalisés : découpe laser (le premier à Thiers), centre d’émouture… Tout est ainsi mis en oeuvre pour réaliser des collections exclusives, des séries plus limitées mais diversifiées et ainsi coller aux tendances du marché.

Un couteau, une histoire

Aujourd’hui, l’histoire d’un couteau Claude Dozorme est indissociable du choix de l’acier. Coupe remarquable, affûtage facilité, dureté de la lame… Autant de qualités inhérentes à l’acier de coutellerie. Qu’il soit inoxydable ou Damas, l’acier utilisé est rigoureusement sélectionné pour être en tout point conforme aux exigences de qualité de la marque. Chaque année, près de 10 tonnes d’acier provenant de grandes aciéries françaises, allemandes ou suédoises sont ainsi transformées.

La première étape de la fabrication d’une pièce Claude Dozorme se déroule devant un écran d’ordinateur. La lame est d’abord dessinée informatiquement pour permettre une plus grande précision dans la fabrication, ainsi qu’une plus grande créativité dans les formes et les détails. Le laser entre alors en action : une machine à commandes numériques permet de découper la lame du couteau avec une précision de l’ordre du 10e de millimètres. L’entreprise Claude Dozorme est d’ailleurs l’une des premières en France à avoir utilisé cette véritable technologie de pointe.

UNE FOIS L’ACIER DÉCOUPÉ, COMMENCE POUR LES LAMES UN LONG PARCOURS…

Après un double traitement thermique, la trempe, opération très précise permettant de renforcer les caractéristiques mécaniques de la lame et de transformer la composition moléculaire de l’acier, suivi d’un contrôle de dureté, direction l’émouture.

Cette étape, qui consiste à meuler la lame pour l’affiner, déterminera la longévité et la qualité du tranchant de la future lame, la qualité de sa coupe et la possibilité de réaffûter le couteau à plusieurs reprises après son utilisation. C’est pour toutes ces raisons que la manufacture Claude Dozorme apporte un soin tout particulier à l’émouture (meulage des lames). Autrefois, cette opération était réalisée manuellement. Aujourd’hui, l’émouture à commande numérique, matériel de haute précision, permet d’optimiser cette phase cruciale pour le tranchant du couteau.

La lame prend alors le chemin du polissage afin d’obtenir son aspect brillant. Certains modèles pourront alors être guillochés à la main : le guillochage consiste à apporter différents motifs sur le dos du couteau. Une personnalisation qui peut aller jusqu’à la gravure du prénom de son futur propriétaire. Pour d’autres modèles, il faudra apposer la mouche qui viendra orner le dos du couteau, tandis que certains recevront la ou les mitres, parties métalliques qui ornent le manche et qui sont montées à l’aide de rivets. Ces trois phases sont entièrement réalisées manuellement. Un travail de précision et de finesse pour des artisans couteliers qualifiés.

Mais le parcours du couteau est loin d’être terminé

Il faut ensuite façonner puis polir son manche (bois, corne, galucha, cuir ou encore plexiglas, les possibilités sont multiples) grâce à des disques de cisal et de coton qui vont permettre un ajustement parfait des mitres et du dos. Lorsque plus aucun défaut ne subsiste, le couteau doit être lustré pour offrir un aspect brillant et lisse.

Vient alors la dernière étape majeure de son parcours, l’affilage. Un moment crucial pour que le couteau soit parfaitement tranchant. Poli, lustré et affilé, le couteau est presque terminé. Il lui reste à recevoir sa signature, gravée au laser. Un marquage extrêmement précis qui peut être adapté en fonction des demandes, avec des motifs personnalisés.

Puis le couteau est soumis au contrôle qualité : le tranchant est vérifié, les lames sont essuyées, contrôlées au niveau du marquage et de l’affilage. Au total, plus de 45 étapes, dont la plupart sont restées manuelles et très artisanales, sont nécessaires pour fabriquer un couteau.

Le métier de coutelier s’est enrichi de nouvelles méthodes, cependant le savoir-faire artisanal et la dextérité de l’homme seront toujours primordiaux dans la réalisation d’un couteau.

Claudine Dozorme

Un savoir-faire reconnu et récompensé

Claude Dozorme s’est attaché à interpréter d’une manière innovante et différente la forme du Thiers, que ce soit pour ses couteaux de poche ou de table.